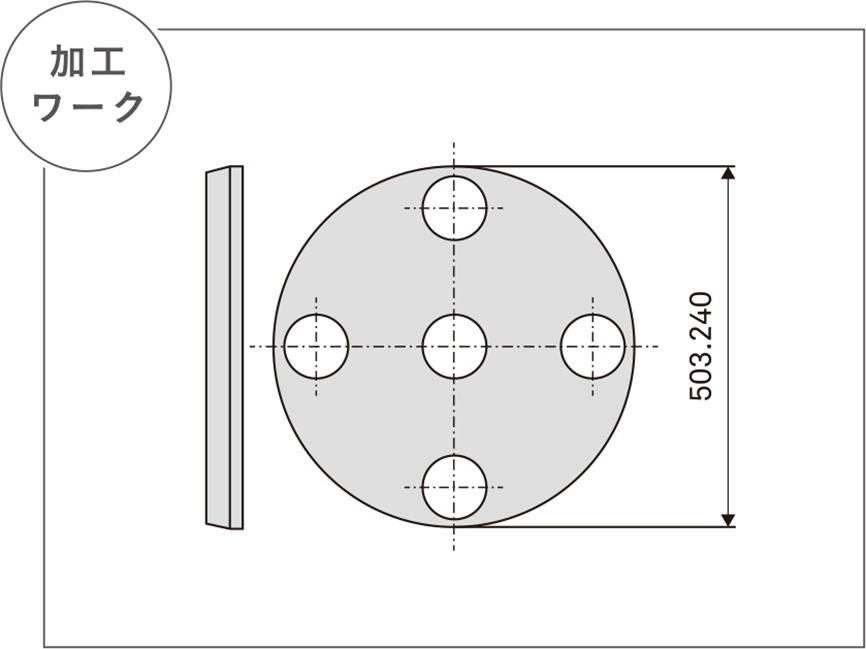

NCゲージ 便利な使い方(3)外径の計測

導入理由

三次元測定機で測定する手間と段取り時間の短縮のため。

治具から外して三次元測定機で真円度を測定していた。

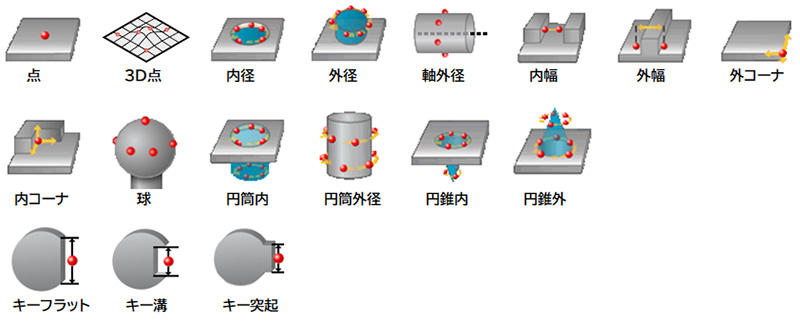

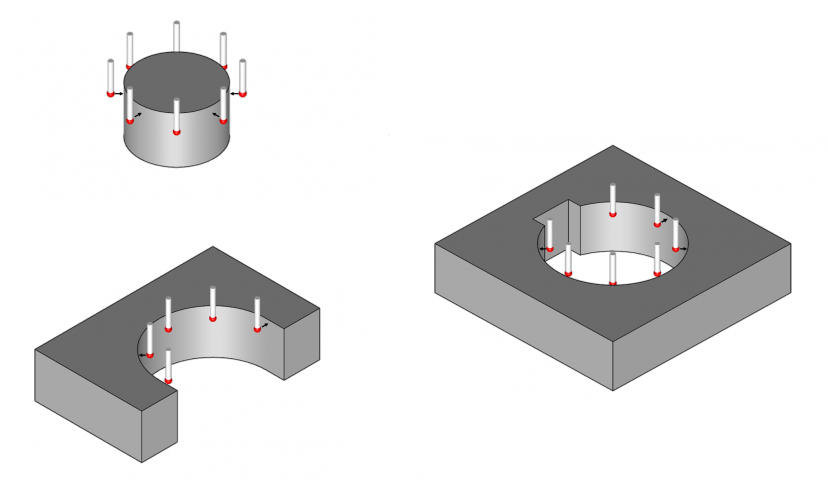

機上でワークを固定したまま真円度が測定できるようになった。

治具から外さず、外径、真円度が測定できるように。

測定範囲も円周角度で指定できるため干渉を回避できるようになりました。

ワークをクレーンで吊って測定室に移動しなくてもいいので、計測にかかっていた時間がおよそ30分短縮できました。

"信頼性のある機上計測ができる"

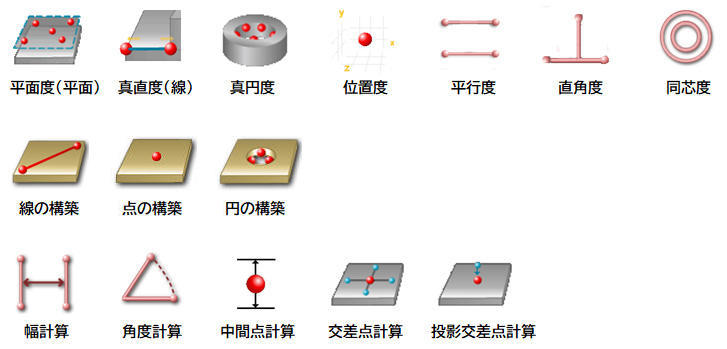

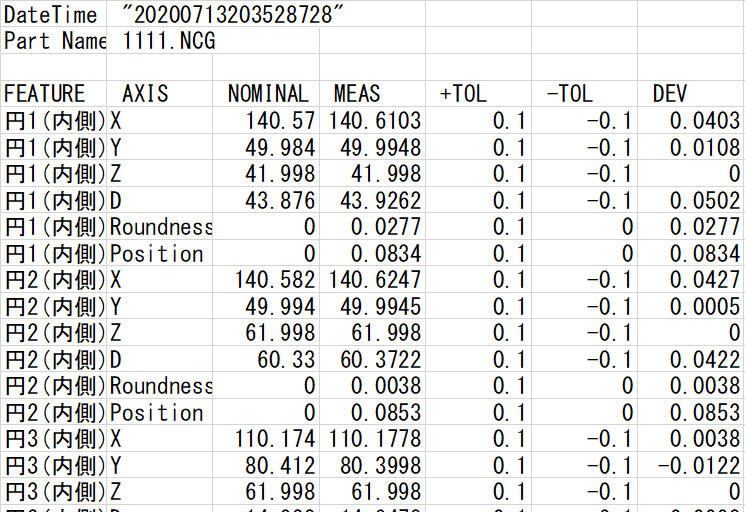

| 外径設計値 | Φ503.240 +/-0.03 |

|---|---|

| NCゲージ結果 | Φ503.245(差0.005) |

| 三次元測定機結果 | Φ503.238(差0.002) |

| NCゲージ真円度 | 0.016 |

| 三次元測定機真円度 | 0.010 |

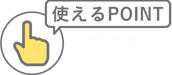

NCゲージ 便利な使い方(2)円筒の計測

導入理由

シャフトワークのたわみを自動計測して段取り時間を短縮するため。

チャックから外して外径計測、補正値を入力し仕上げ加工をしていた。

機上計測結果から自動でテーパ補正をかけられるようになった。

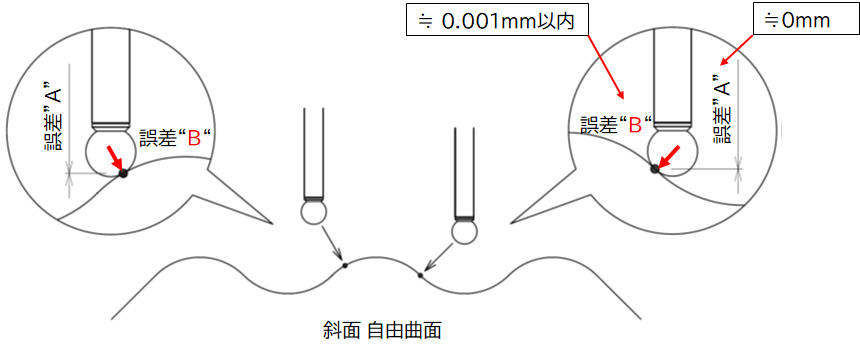

長物シャフトで振れ止めを使用しない場合自重でたわみが生じ、加工後の円筒形状に膨れが出ることがありました。機上計測を導入し、仕上げ前に円筒の外径を測定し中心位置のずれを求め自動的にテーパ補正をかけることで加工品質を向上させることができました。

"円筒のラシアル方向から外径計測ができる"

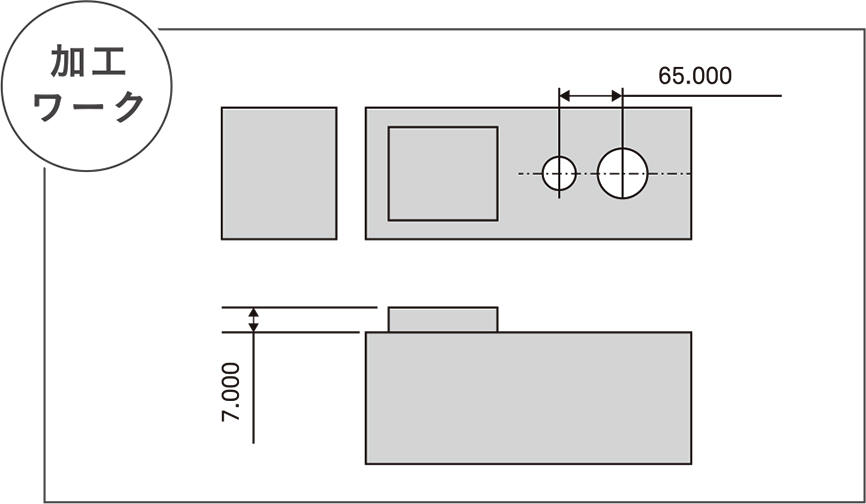

NCゲージ 便利な使い方(1)穴のピッチ計測

導入理由

自動化での作業者による計測のバラッキ誤差の軽減のため。

若手作業者に測定機器の使い方を教えても品質が安定せず記録ミスが頻発。

機上計測による自動化で品質が安定し、記録ミスは完全になくなった。

2か所の穴、ピッチ、高さ計測を完全に自動化でき正確な計測データを管理できるようになりました。また作業者は複数の計測機器の使用方法を習得する必要はなく、NCゲー ジの操作方法を習得するだけとなり、教育が容易になりました。

"作業者" による「 ばらっき」、「記入ミス」が完全になくなる。

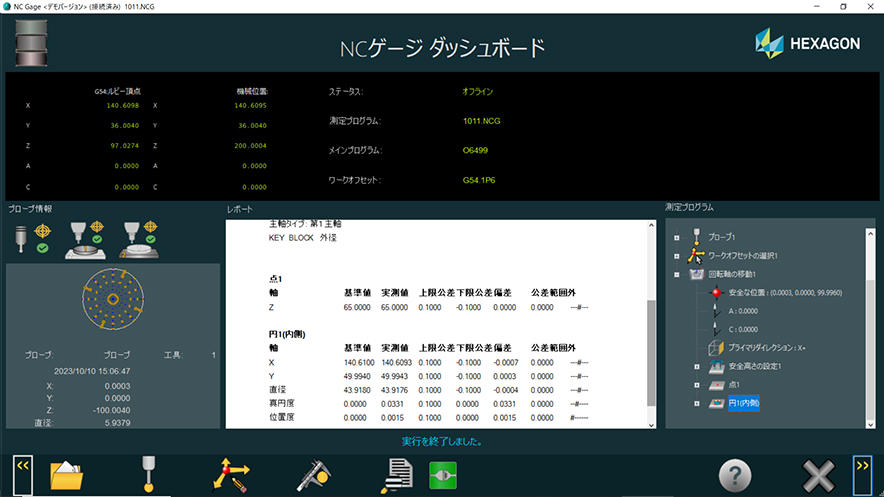

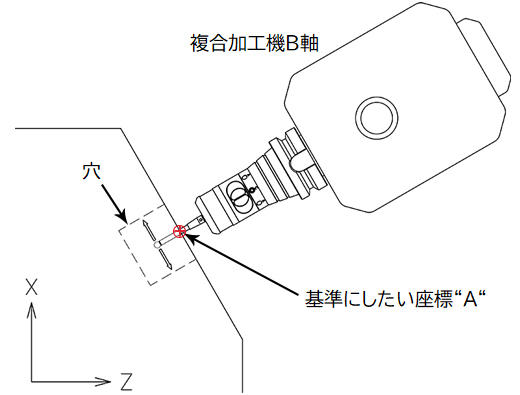

新バージョン「NCゲージ Ver3.5」の開発背景

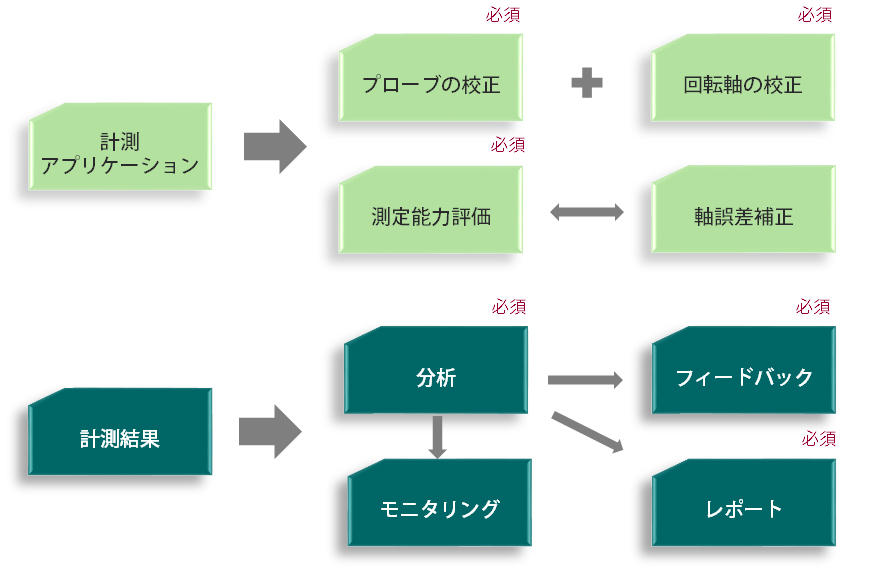

1.Connectivity(接続性)

サポートソフトウエアを接続できるゲートウエイになりました。

今後リリースしていく以下のソフトウエアを接続して更なる機能UPができます。

- PC-DMIS NC 2020 CADデータを取り込める三次元測定機のソフトウエア

- NCギア計測 ギアの特殊曲面を計測できるソフトウエア

- NC Measure CADデータを取り込み自由曲面の点を測定するソフトウエア

- ゲージ能力評価 計測結果の信頼性を評価する

- 6エラー補正 機械の軸の誤差を補正する

- Q-DAS統計ソフトウエアへの出力

2.Human centric(人にやさしい)

GUIを充実させ、よりビジュアル化を目指しました。

- CSVレポート出力

- 機械のシミュレータ機能を付属

- プローブ校正結果を常に視える化

- 操作時のクリック回数を半減させた

- 自動運転モードの設定が不要

- スクリーンキーボード

- GUIのスクリーンの色を変更できる